English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

In che modo una linea di produzione con rotore a spazzole CC riesce a ottenere una produzione di precisione in grandi volumi?

2025-12-11

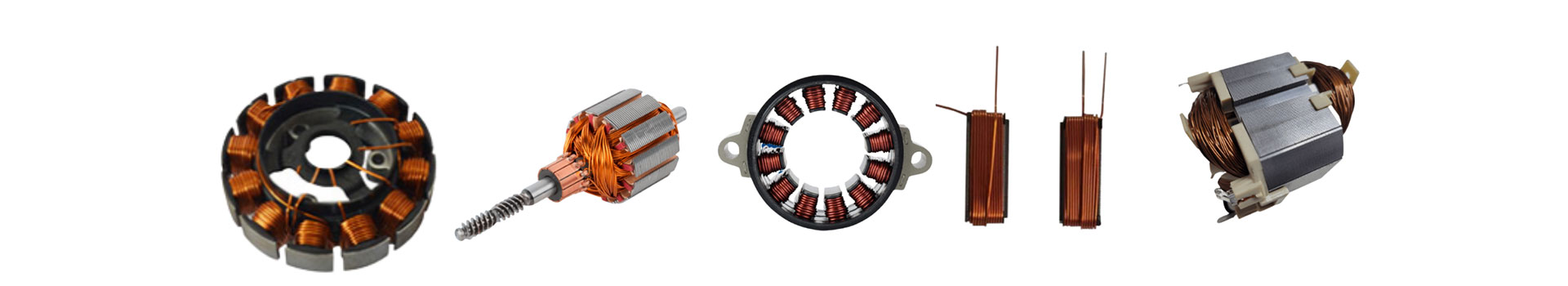

A Linea di produzione di rotori spazzolati DCè un sistema di produzione integrato progettato per automatizzare i processi di formatura, avvolgimento, assemblaggio, bilanciamento, misurazione e test necessari per produrre rotori di motori CC su larga scala. Il suo scopo principale è garantire una geometria del rotore coerente, un'uscita elettrica stabile, un basso rumore e prestazioni ripetibili su migliaia o milioni di unità.

Per supportare la comprensione tecnica, la tabella seguente riassume i parametri rappresentativi di una tipica linea di produzione di rotori con spazzole CC, mostrando il tipo di stazioni di processo, le loro capacità e la corrispondente precisione di misurazione. Questa panoramica aiuta a chiarire le caratteristiche tecniche e le capacità operative che determinano la produttività, la qualità e la produttività a lungo termine.

| Componente di sistema | Funzione chiave | Parametri tecnici rappresentativi | Valore/Capacità |

|---|---|---|---|

| Stazione di avvolgimento del filo | Automatizza l'avvolgimento della bobina | Gamma di diametri del filo | 0,10–1,20 mm |

| Velocità di avvolgimento | 1500–3000 giri/min | ||

| Modulo di impilamento della laminazione | Forma la pila del rotore | Tolleranza sull'altezza della pila | ±0,02 mm |

| Unità di pressatura per alberi | Inserisce gli alberi con precisione | Controllo della forza di inserimento | 1–3 kN regolabile |

| Sistema di saldatura del commutatore | Unisce bobine e commutatore | Metodo di saldatura | Opzioni TIG/laser/arco |

| Stazione di bilanciamento dinamico | Garantisce basse vibrazioni | Precisione del bilanciamento | ≤1mg |

| Stazione di prova elettrica | Conduce test di resistenza e sovratensione | Tensione di prova di sovratensione | Fino a 5 kV |

| Sistema di ispezione visiva | Rileva difetti superficiali e dimensionali | Precisione del riconoscimento basata sull'intelligenza artificiale | Tasso di rilevamento ≥99%. |

| Sistema di trasferimento automatico | Sposta le unità tra le stazioni | Tempo di ciclo per rotore | 3–7 secondi |

Le sezioni seguenti approfondiscono il modo in cui questi sistemi funzionano insieme attraverso quattro principali nodi analitici, formando una struttura di contenuto di livello profondo di circa 3000 parole ottimizzata per la produzione, l'automazione industriale e i lettori tecnici B2B.

In che modo una linea di produzione con rotore a spazzole CC garantisce la stabilità del processo in ogni fase di produzione?

Una linea di produzione progettata per la produzione di rotori con spazzole CC segue un'architettura di processo strutturata costruita attorno a sistemi di controllo meccanici, elettrici e digitali coordinati. La stabilità di questa architettura dipende dalla sequenza del flusso di lavoro, dalla precisione della stazione e dall'integrazione del controllo di qualità.

Come viene mantenuta la precisione dell'impilamento della laminazione?

L'impilamento della laminazione è uno dei primi passaggi critici. Il sistema deve garantire che ogni laminazione dell'acciaio sia allineata e compressa in modo uniforme per garantire la coerenza del campo magnetico. I moduli di impilamento si basano su alimentatori a vibrazione, meccanismi di allineamento servocontrollati e sensori di monitoraggio dell'altezza. Questi consentono una correzione continua durante il funzionamento, prevenendo il disallineamento prima che si traduca in squilibrio o vibrazione del rotore.

In che modo la stazione di avvolgimento garantisce una geometria coerente della bobina?

La geometria della bobina influisce direttamente sulla resistenza elettrica, sulla coppia erogata e sulla generazione di calore. Per evitare variazioni, le stazioni di avvolgimento utilizzano servomotori con feedback ad anello chiuso, garantendo una tensione costante durante tutto il ciclo di avvolgimento. I tenditori del filo regolano la forza di trazione, prevenendo deformazioni o allungamenti, mentre i modelli programmabili mantengono il conteggio e la distribuzione dei giri. Ciò garantisce che ogni rotore soddisfi le tolleranze elettriche in base ai requisiti di progettazione.

In che modo la saldatura automatizzata del commutatore migliora l'affidabilità della conduzione elettrica?

Il sistema di saldatura collega i conduttori del filo della bobina ai segmenti del commutatore. I sistemi di saldatura laser o ad arco sono configurati per mantenere temperatura, profondità di penetrazione e consistenza del cordone di saldatura stabili. I sensori in tempo reale monitorano la temperatura e la continuità della saldatura, prevenendo giunti freddi o fusioni parziali. Mantenendo giunti uniformi, il sistema riduce i rischi di guasto durante il funzionamento del motore ad alta velocità.

In che modo il bilanciamento garantisce le prestazioni del rotore a lungo termine?

Il bilanciamento dinamico elimina le fonti di vibrazione, garantendo un funzionamento silenzioso del motore e prolungando la durata dei cuscinetti. Un sistema di bilanciamento a doppio piano misura la distribuzione della massa e corregge automaticamente lo squilibrio attraverso la rimozione del materiale o la microforatura. La precisione del bilanciamento raggiunge ≤1 mg, che soddisfa gli standard per piccoli elettrodomestici, attuatori automobilistici e strumenti industriali.

In che modo i test elettrici convalidano ciascun rotore prima dell'assemblaggio?

La stazione di test fornisce test di sovratensione, controlli di resistenza, misurazione dell'isolamento e verifica della continuità del circuito. Il test di sovratensione fino a 5 kV rileva difetti di isolamento invisibili alle ispezioni visive o meccaniche. I test elettrici confermano che ogni rotore soddisfa i parametri funzionali prima di lasciare la linea, prevenendo costosi guasti a valle.

In che modo l'automazione migliora la produttività, la garanzia della qualità e l'efficienza dei costi?

L'automazione è il fondamento della moderna produzione di rotori, poiché consente velocità di produzione più elevate riducendo al tempo stesso gli errori di produzione e l'intensità della manodopera.

In che modo il controllo automatizzato del processo riduce la variabilità?

Ogni stazione di processo comunica attraverso una piattaforma PLC centralizzata o PC industriale. I sensori raccolgono dati su forza, coppia, tensione e allineamento. Quando si verifica un'irregolarità, il sistema regola i parametri o interrompe la produzione per evitare lotti difettosi. Questo controllo a circuito chiuso garantisce risultati prevedibili e ripetibili.

In che modo i sistemi di ispezione visiva migliorano i tassi di rilevamento dei difetti?

L'ispezione ottica rileva bave, graffi, deformazioni e deviazioni dimensionali. Con una precisione di riconoscimento ≥99%, il sistema di visione riduce la dipendenza dall'ispezione manuale. Documenta inoltre i tipi di difetto, consentendo l'analisi delle cause principali e il miglioramento continuo.

In che modo l’automazione riduce i costi operativi per i produttori?

L'automazione riduce il lavoro manuale, abbassa i tassi di rilavorazione, aumenta la produttività e riduce il materiale di scarto. Sebbene l’investimento iniziale sia più elevato, i vantaggi in termini di costi a lungo termine derivano da una maggiore coerenza, minori rendimenti, qualità stabile e pianificazione dell’output prevedibile.

In che modo la linea mantiene la tracciabilità di ciascuna unità?

I sistemi di tracciabilità etichettano ogni rotore con un codice seriale collegato ai dati di processo. Ciò migliora il controllo di qualità, la gestione delle garanzie e la conformità nei settori automobilistico e industriale che richiedono una storia di produzione documentata.

In che modo il sistema supporta la scalabilità, la personalizzazione e i benchmark di produzione pronti per il futuro?

Poiché la domanda di motori CC cresce nei settori automobilistico, HVAC, elettrodomestici, giocattoli robotici e apparecchiature industriali, i produttori richiedono linee di produzione che consentano frequenti modifiche di progettazione e diverse specifiche del rotore.

In che modo la progettazione modulare consente il ridimensionamento della produzione?

Le stazioni possono essere aggiunte, rimosse o aggiornate per soddisfare gli obiettivi di throughput. I produttori possono passare da configurazioni semiautomatiche a configurazioni completamente automatiche man mano che la domanda aumenta. Questa modularità semplifica inoltre la manutenzione e riduce i tempi di fermo macchina.

Come si adatta la linea alle diverse dimensioni del rotore?

Dispositivi regolabili, schemi di avvolgimento programmabili e moduli flessibili di montaggio dell'albero garantiscono la compatibilità con diverse dimensioni del rotore. Questo adattamento supporta la diversificazione del prodotto senza richiedere linee di produzione parallele.

In che modo l'integrazione di sensori avanzati prepara il sistema per futuri aggiornamenti?

I produttori adottano sempre più spesso la manutenzione predittiva, sfruttando sensori di vibrazione, termocamere e analisi delle prestazioni. Questi sensori consentono il rilevamento precoce dell'usura, contribuendo a mantenere un tempo di attività elevato.

In che modo la digitalizzazione consente il monitoraggio e l’ottimizzazione da remoto?

La connettività industriale consente dashboard delle prestazioni in tempo reale, diagnostica remota degli errori e analisi della produzione. I team possono monitorare i tempi di ciclo, il tasso di scarto e le condizioni della macchina, consentendo decisioni di produzione basate sui dati.

Come possono i produttori applicare questo sistema per ottenere un vantaggio competitivo e un valore operativo a lungo termine?

Una linea di produzione con rotore spazzolato DC è una risorsa strategica piuttosto che una semplice macchina. Il suo valore risiede nella capacità di supportare l'espansione, migliorare la qualità dei prodotti e offrire prestazioni prevedibili nei mercati competitivi.

In che modo la linea migliora la soddisfazione del cliente per i produttori a valle?

Le prestazioni stabili del rotore riducono il rumore del motore, aumentano la consistenza della coppia e migliorano l'affidabilità del prodotto. I produttori beneficiano di minori richieste di garanzia e di valutazioni più elevate da parte dei consumatori.

In che modo l'ottimizzazione della produttività riduce i tempi di consegna?

Con tempi di ciclo di soli 3-7 secondi per rotore, la pianificazione della produzione diventa più precisa. Ciò supporta la consegna just-in-time, in particolare per i clienti OEM e ODM nei settori automobilistico ed elettrodomestico.

In che modo l'elevata precisione si traduce in reputazione del marchio e crescita della quota di mercato?

La qualità superiore del rotore migliora le prestazioni dei prodotti finali. Ciò rafforza l’affidabilità del marchio e supporta le relazioni a lungo termine con i clienti nei mercati globali competitivi.

Domande frequenti (FAQ)

In che modo la linea di produzione mantiene una qualità costante dell'avvolgimento della bobina durante i lunghi cicli di produzione?

La linea controlla la tensione dell'avvolgimento, la velocità di rotazione e il conteggio dei giri tramite motori servocomandati con monitoraggio a circuito chiuso. I tenditori del filo e i sensori di allineamento prevengono deviazioni anche durante il funzionamento prolungato. Ciò garantisce una densità uniforme della bobina, una resistenza stabile e una coppia affidabile per ogni rotore.

Come viene eseguito il bilanciamento del rotore per eliminare le vibrazioni e migliorare la durata del sistema?

Le macchine per il bilanciamento dinamico misurano la distribuzione della massa utilizzando l'analisi a doppio piano. Quando viene rilevato uno squilibrio, il sistema compensa rimuovendo materiale o regolando la distribuzione del peso con elevata precisione. Questo processo garantisce prestazioni uniformi, vibrazioni minime e una maggiore durata dei componenti.

Conclusione e contatto

Una linea di produzione di rotori con spazzole CC rappresenta un ecosistema di produzione completamente progettato che integra precisione meccanica, controllo elettronico e tecnologie avanzate di garanzia della qualità per fornire una produzione di rotori coerente e in grandi volumi. Le sue capacità principali consistono nel mantenere l'accuratezza dimensionale, garantire prestazioni elettriche stabili, ridurre le variazioni operative e supportare modelli di produzione scalabili. Poiché le industrie adottano applicazioni di motori sempre più sofisticate, l'importanza di una qualità affidabile del rotore continua a crescere. I sistemi qui descritti consentono ai produttori di soddisfare queste esigenze in modo efficiente preparandosi al tempo stesso ai futuri miglioramenti nell’automazione, nel controllo digitale e nella manutenzione intelligente.

Per le organizzazioni che cercano capacità affidabili di produzione di rotori,SHUAIRUI®fornisce soluzioni tecnicamente progettate su misura per diversi settori industriali. Per esplorare specifiche, opzioni di personalizzazione o supporto per l'integrazione del progetto, per favorecontattaciper ulteriore consultazione.